BISO 3D - PERFECTO EN DETALLE (PARTE 2)

VER EL CABEZAL VARIOFLEX 1070 AIR i 3D EN DETALLE

El concepto es genial. Pero ¿qué pasa con los detalles? Te invitamos a que mires la segunda parte de la galería de fotos enfocándote principalmente en los detalles de esto nuevo cabezal. En esta parte 2, veremos la tableta, los divisores, el sistema neumático, los tanques hidráulicos, los puntos de conexión à la cosechadora y el "modo de transporte".

En la zona central, encima de la garganta alimentadora, hay un gran logotipo de BISO, justo detrás se puede ver la consola central del sinfín que en el VF1070 se maneja desde ambos lados.

Las cuchillas laterales integradas se operan hidráulicamente. Las cuchillas también se pueden utilizar en presencia de los separadores. Los maquileros BISO utilizan cuchillas verticales no solo en colza.

El maquilero tiene una vista perfecta del cabezal. Es muy conveniente desplazar la plataforma vario al 60-70% y optimizar la visibilidad. La nueva característica del sistema 3D VarioFlex es que la cuchilla de corte se puede acercar mucho al sinfín (para productos de paja corta). La distancia mínima entre la cuchilla de corte y el sinfín es de solo 180 mm.

Pantalla tactil cuando la barra de corte está en modo FLEX. El gráfico muestra que la barra FLEX está activa y bajada en el lado derecho.

También en este caso, en modo FLEX, dos sensores de presión activan los brazos de los paralelogramos FLEX.

El cabezal está en modo automático. El maquilero puede elegir entre los modos 100% FLEX, 50% FLEX y RIGID (0% FLEX). En el modo 100% FLEX, el maquilero activa la capacidad de la barra de corte para copiar todo el perfil del terreno.

La pantalla tactil muestra el modo rígido (0% FLEX): la barra de corte funciona como una barra de vario estándar. Mientras cosecha, en cualquier modo seleccionado, el maquilero puede ajustar la profundidad de la plataforma de corte. En el lado derecho de la pantalla, hay símbolos (teclas) para ajustar la incidencia del ángulo de corte del cabezal, ajustar la incidencia del ángulo de los dientes del molonete, encender / apagar las cuchillas verticales, el movimiento de la plataforma vario y el botón para encender las luces de trabajo instaladas en el cabezal.

El maquilero tiene a su disposición múltiples estrategias de conducción. Un mauilero sin experiencia puede comenzar con una configuración estándar, pero los maquileros profesionales pueden obtener el mejor rendimiento y calidad de cosecha del cabezal mediante la optimización de todos los ajustes posibles.

Los divisores son totalmente ajustables y muy fáciles de quitar. En esto cabezal tenemos divisores universales que se adaptan bien a todos los cultivos. Muchos maquileros BISO utilizan divisores cortos, típicos de las barras ULTRALIGHT.

En el divisor es posible ajustar la posición de los deflectores laterales cuando se trabaja en cultivos difíciles con mucha hierba y material verde. Si el material se envuelve detrás del divisor, simplemente encienda la cuchilla lateral durante unos segundos para limpiar el área.

El ajuste es muy rápido y sencillo.

Otro detalle del sistema de ajuste.

La fotografía muestra la forma de las paredes laterales del cabezal, el ajuste de los divisores y la posición de las cuchillas verticales.

El monitor modelo 2020: lo simplificamos. En el lado derecho, hay una sección dedicada a las teclas de control similar a la analógica de los cabezales BISO CropRanger, y todos los parámetros principales más importantes se indican en la pantalla del cabezal. Si el módulo FLEX está deshabilitado, la información clave está presente solo en el molinete.

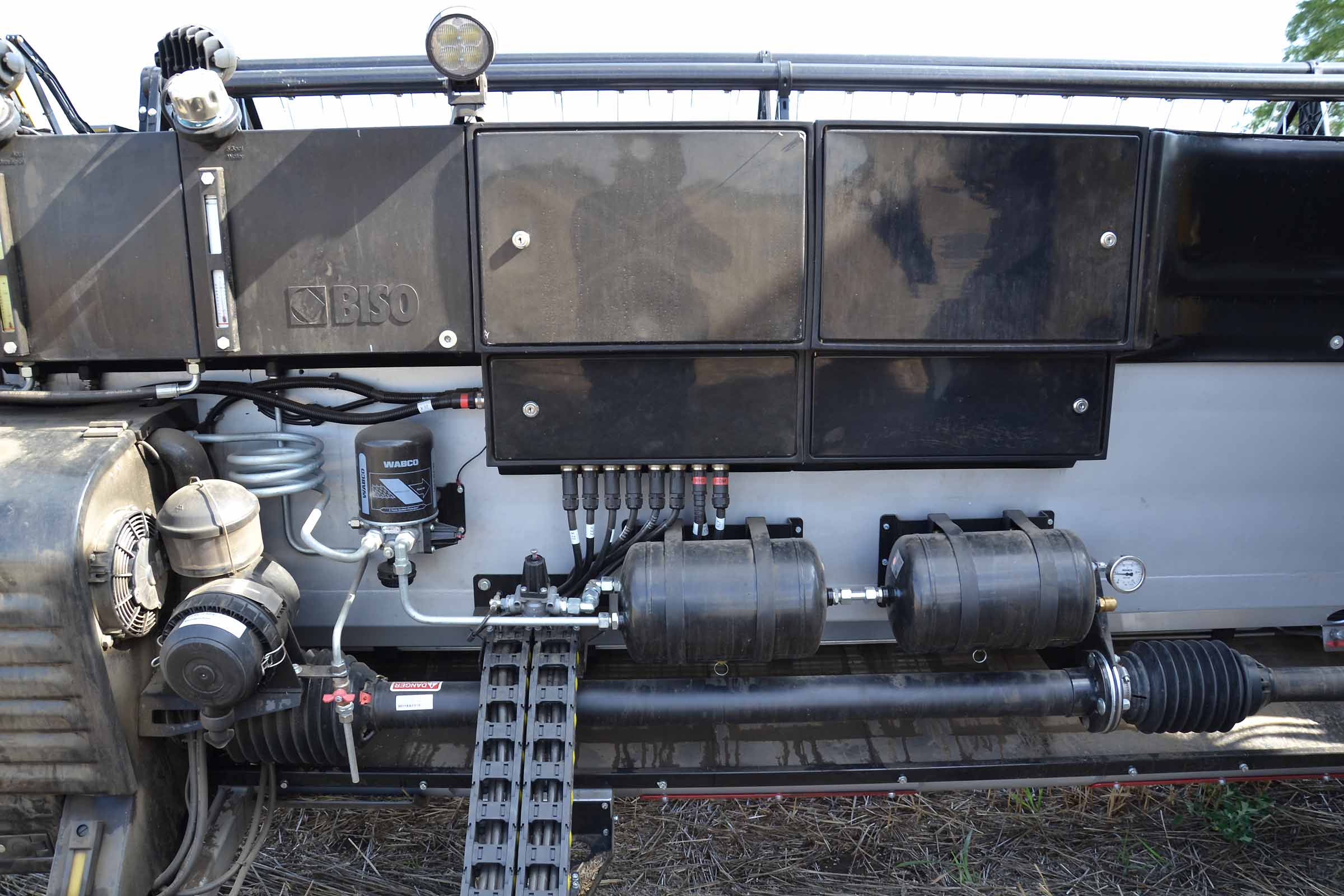

En la parte trasera izquierda del cabezal se encuentran la mayoría de los sistemas y componentes importantes en una posición visible para el operador.

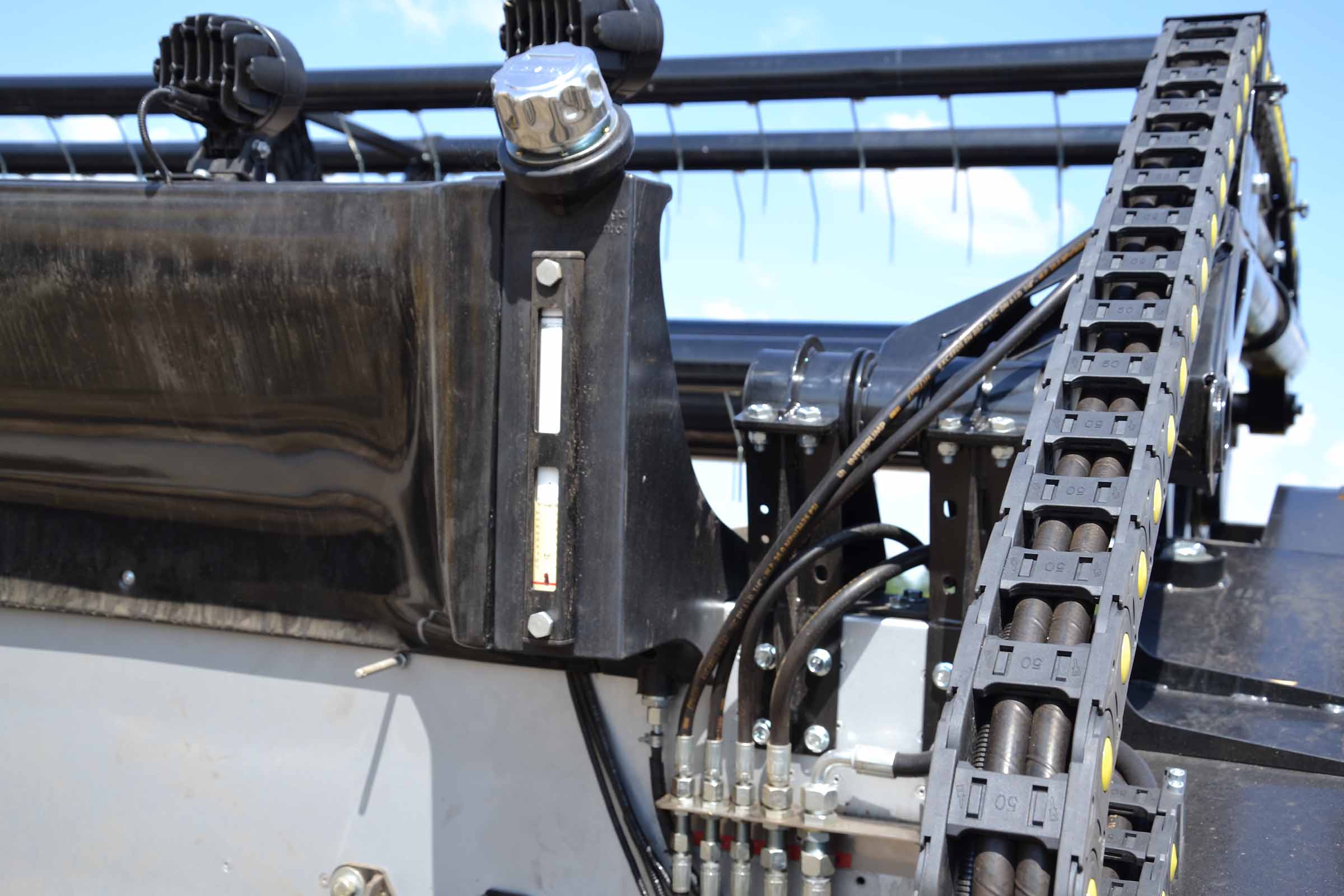

Sobre el eje de transmisión se encuentran el filtro de aire, el filtro para eliminar la humedad del sistema de aire comprimido y los dos tanques. Frente a él se ubican las cadenas de transmisión que permiten el funcionamiento de todos los componentes hidráulicos conectados a la plataforma de corte vario.

La fotografía frontal muestra la posición de la plataforma de corte vario completamente retraída.

Los paneles laterales se han rediseñado por completo para el cabezal VarioFLEX 3D.

Debajo del capó trasero se encuentran, entre otros, el compresor de aire, bombas hidráulicas, válvulas hidráulicas.

La imagen muestra la parte trasera del deflector protector, estándar en este cabezal. Los tanques y compartimentos eléctricos están integrados en la carcasa protectora.

A la izquierda encontramos el tanque de aceite para lubricar la cadena del sinfín. La lubricación es automática. En el centro encontramos el depósito de aceite hidráulico. El tercer tanque es de agua para lavarse las manos. El acceso a todos los componentes del cabezal es muy bueno tanto cuando el cabezal está en la cosechadora como durante el transporte cuando el cabezal está en el carro.

Es extremadamente fácil verificar los niveles de líquido antes de ingresar a la cabina.

Depósito de agua - detalle. Todos los tanques están equipados con indicadores de nivel y temperatura.

De los cuatro gabinetes ubicados en el cabezal, dos albergan los componentes eléctricos y electrónicos, mientras que los otros contienen repuestos y herramientas.

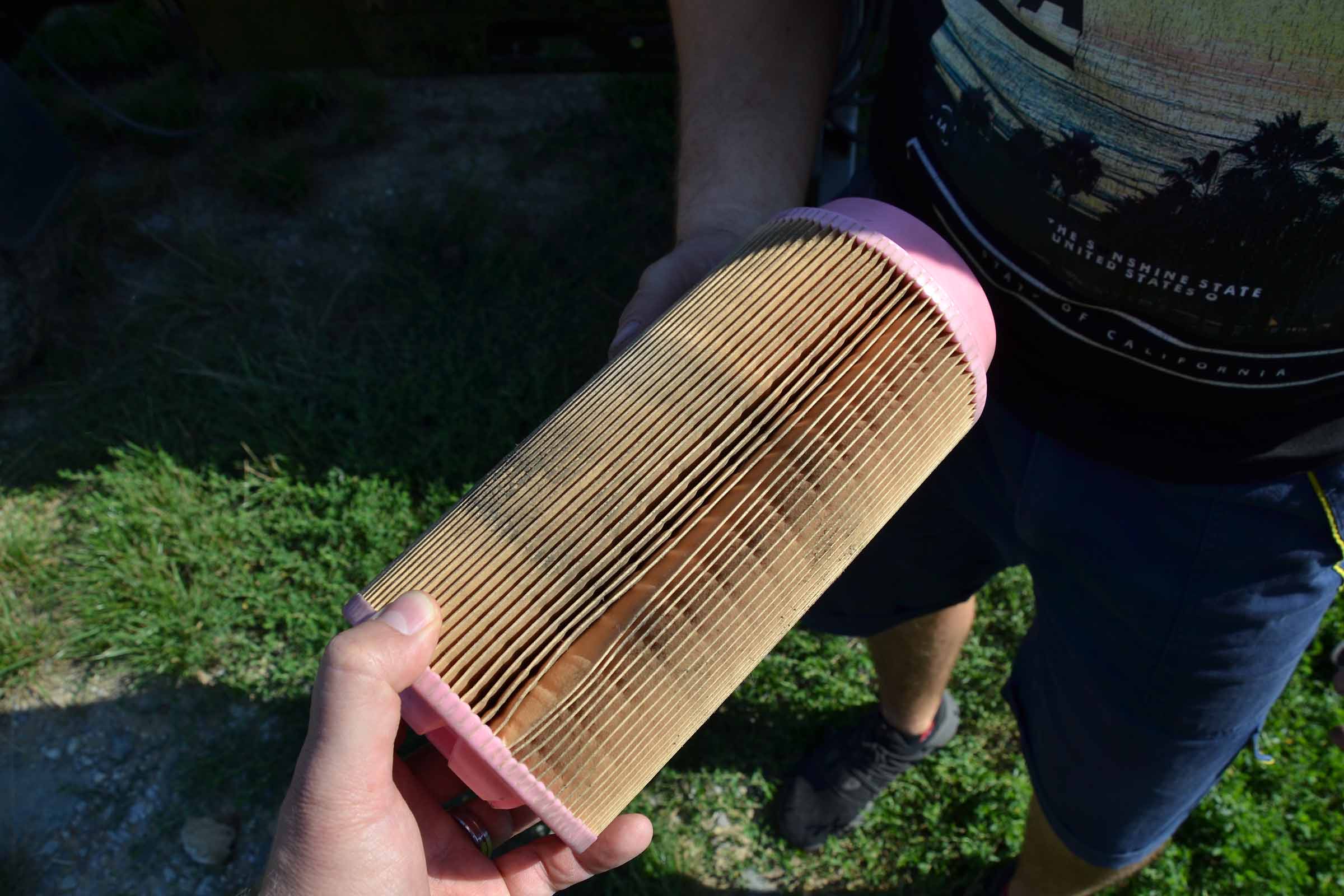

El filtro ciclónico es fácil de limpiar.

El compresor de aire está equipado con un filtro de protección.

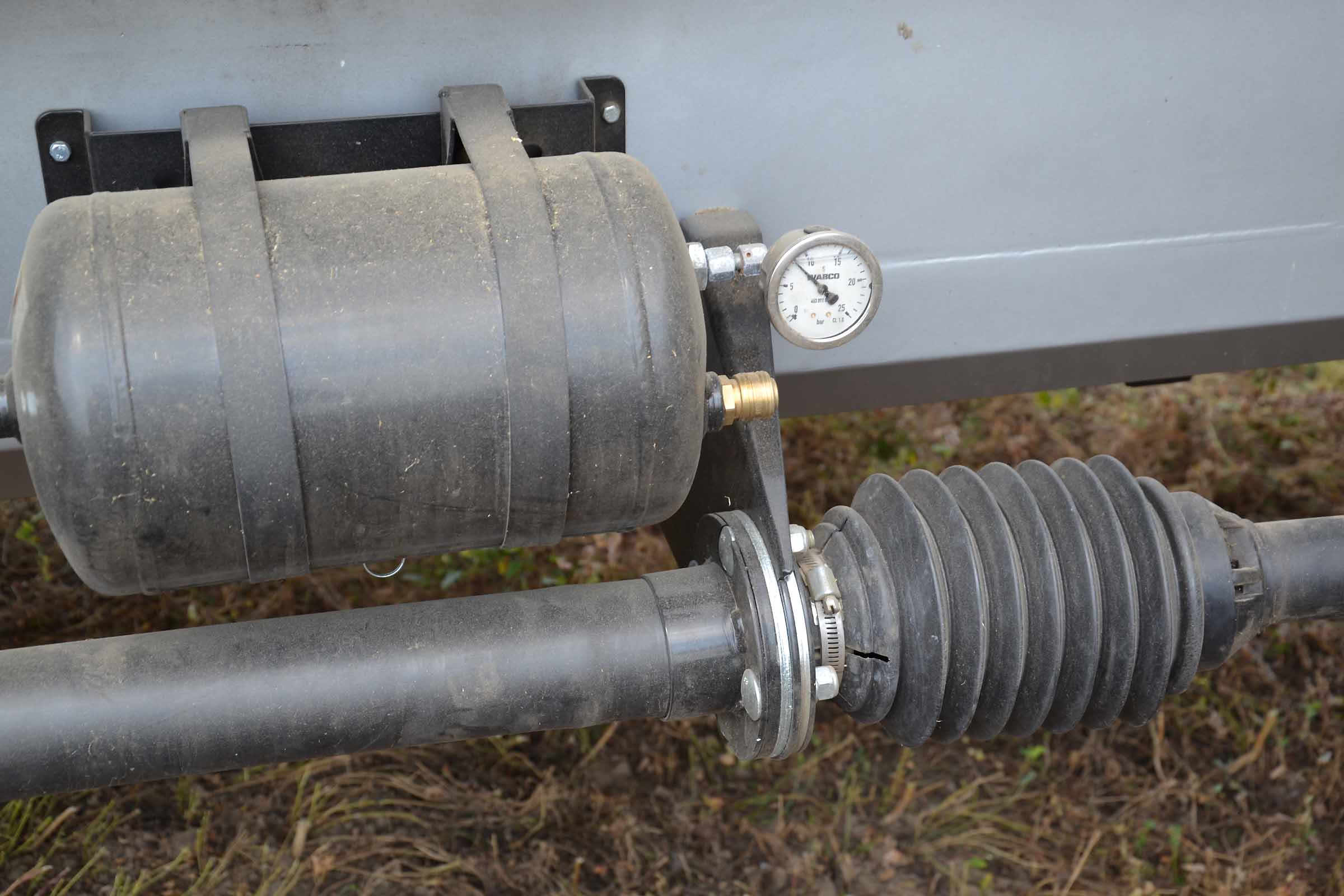

En el tanque de aire izquierdo tenemos un manómetro que indica la presión en el sistema. El compresor es accionado por el cardán que acciona el cabezal. Luego, el sistema se recarga automáticamente cuando se opera el cabezal. Gracias a los componentes de alta calidad, el sistema no pierde presión incluso durante la noche.

Bajo el manómetro, hay un conector de alta presión para poder utilizar el aire almacenado en los tanques para limpiar el cabezal y la cosechadora al final del trabajo. La manguera enrollable y la pistola se pueden pedir como opción.

Desde cabezales de corte de 9 metros o más, la transmisión es doble, por lo que la barra está impulsada por un eje de trasmisión doble.

Depósito de aceite para la lubricación automática de la cadena del sinfín.

El molinete es de una sola pieza. En el lado derecho hay un canal para la contención de las tuberías hidráulicas.

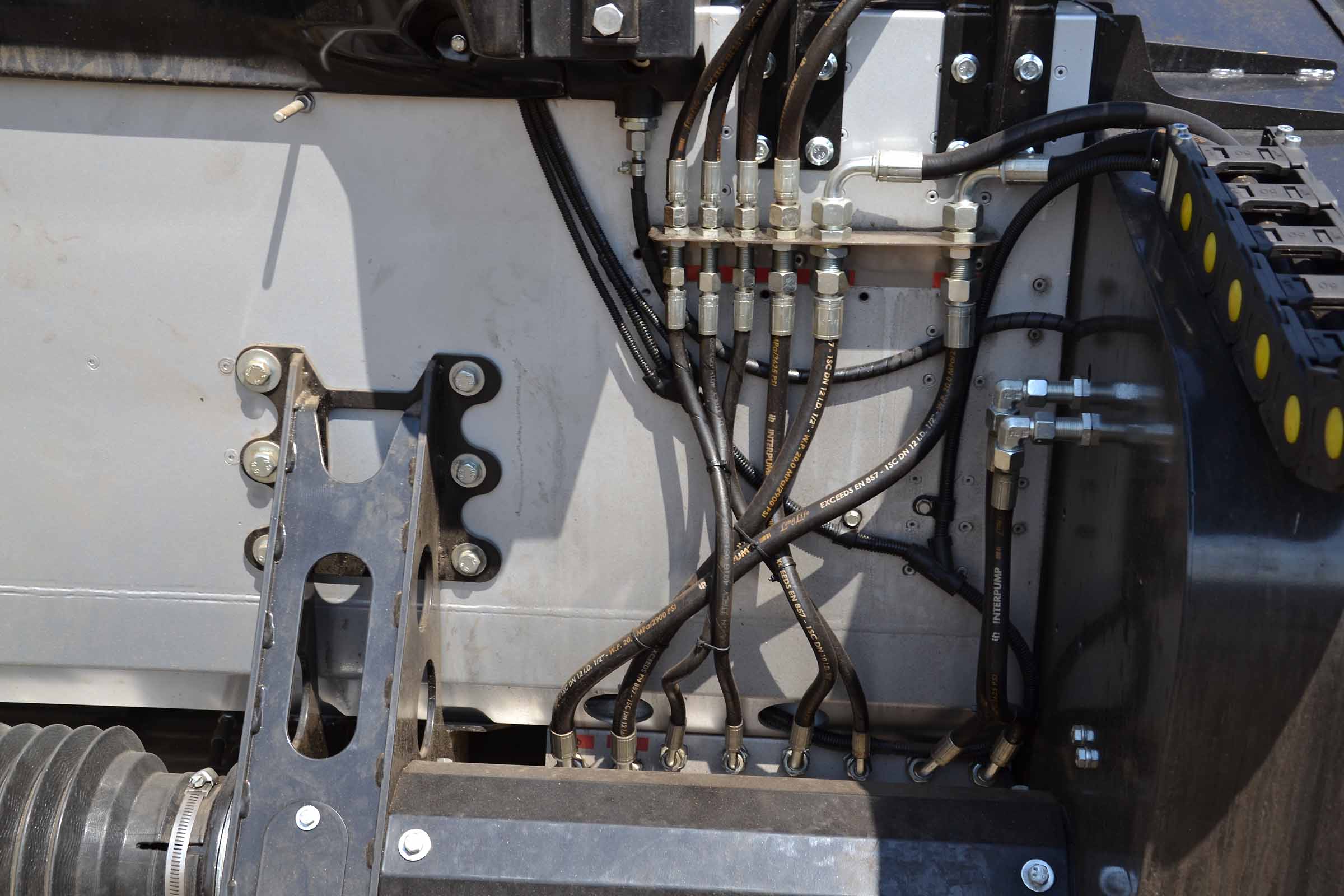

Líneas hidráulicas en la parte trasera derecha del cabezal.

La "solapa" trasera ubicada en la parte central del cabezal de corte 3D VarioFlex representa una nueva especificación que permite que se enganche de forma segura el cabezal a la garganta de la cosechadora.

La "solapa" - detalle.

Sobre la "plataforma" hay un pasador que bloquea el canal de alimentación de la cosechadora. El chasis VarioFLEX 3D es el mismo para todas las marcas de cosechadoras. Solo las piezas de conexión son diferentes. Esta característica facilita la actualización de la barra de corte a diferentes marcas de cosechadoras.

La "solapa" elevada a la posición de trabajo. El funcionamiento es totalmente automático.

La “solapa” bajada.

El cabezal en modo transporte. La plataforma vario se mueve automáticamente a la posición de 150 mm por el sinfín (no completamente retraído) y los patines se levantan y bloquean, así como el módulo FLEX. Las placas rojas están en HARDOX.

El cabezal se suministra con un juego completo de espirales para el sinfín y barras de contención para adaptar la abertura con respecto a la garganta elevadora de la cosechadora. En esta imagen, las espirales todavía están montadas en el tubo. Se pueden quitar dos elementos de cada lado. Esta solución permite ajustar el flujo del producto con respecto al volumen de la propagación hacia el centro del canal de alimentación. En nuestras áreas siempre eliminamos un par de elementos y al menos dos pares de barras contenedoras. Todos estos componentes están hechos de acero inoxidable.

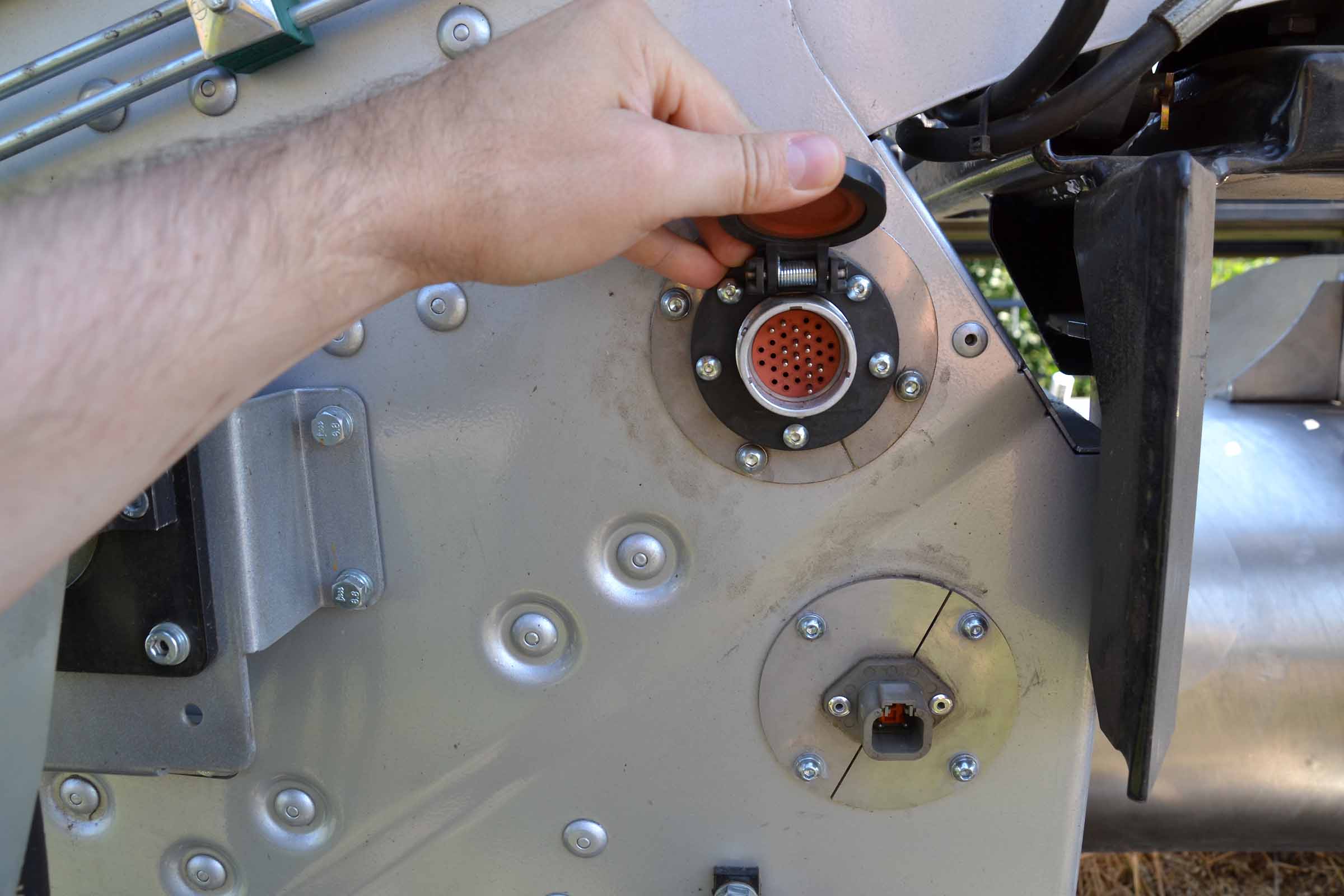

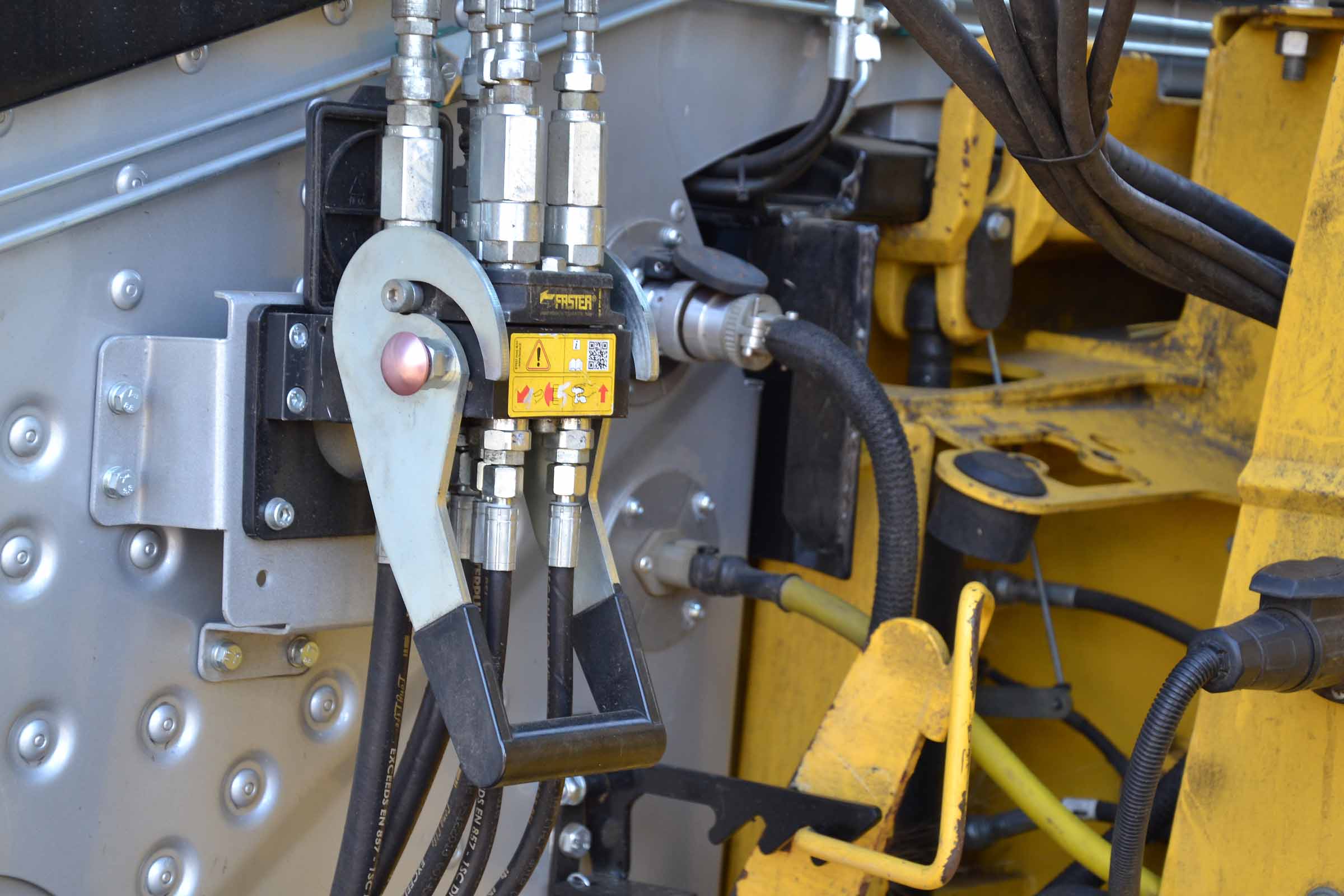

Conexiones máquina-cabezal CNH. En el lado izquierdo del cabezal se encuentra el mecanismo de bloqueo del cabezal al canal de alimentación de la cosechadora, la conexión al eje de transmisión, el acoplamiento rápido múltiple (5 ranuras, incluida la transmisión hidráulica del molinete), la toma de corriente CNH y la toma de corriente del cabezal BISO a la batería de la cosechadora.

En esta zona se pueden ver los remaches especiales del chasis híbrido. Aquí está el área del chasis de acero central conectado al perfil de aluminio.

El conector eléctrico estándar CNH.

El cabezal en su lugar.

El cabezal connectado al canal de alimentación de la cosechadora.

El gancho de anclaje inferior.

Esta área es diferente para cada marca de cosechadora.

Nuevo sistema de enganche de la barra de corte al carro de transporte.

Una vez más, la NH CR9090 SmartTrax con cabezal BISO VarioFLEX 1070 AIR i.

Obtenga más información sobre el cabezal de corte 3D VARIOFLEX AIR I: http://navigator.biso.eu/en/en-biso/harvesting-technics/biso-3d-varioflex-air-i/

Haga clic aquí para descargar el folleto en ESPAÑOL: http://navigator.biso.eu/wp-content/uploads/2020/04/BISO-3D-VARIOFLEX-AIR-i-ENG.pdf

Otros artículos interesantes: