BISO 3D - PERFECCIÓN EN LOS DETALLES (PARTE 1)

ECHAMOS UN VISTAZO AL CABEZAL BISO 3D VARIOFLEX 1070 AIR i EN DETALLE

Estadísticamente, las cosechadoras, para la recolección de cereales, trabajan unos 22 días al año y en las grandes explotaciones no superan ni los 10-12 días. Es innegable que este período es muy estresante ya que las máquinas pueden sufrir incluso graves paros técnicos por los más diversos motivos. Echemos un vistazo detallado a nuestra máquina insignia.

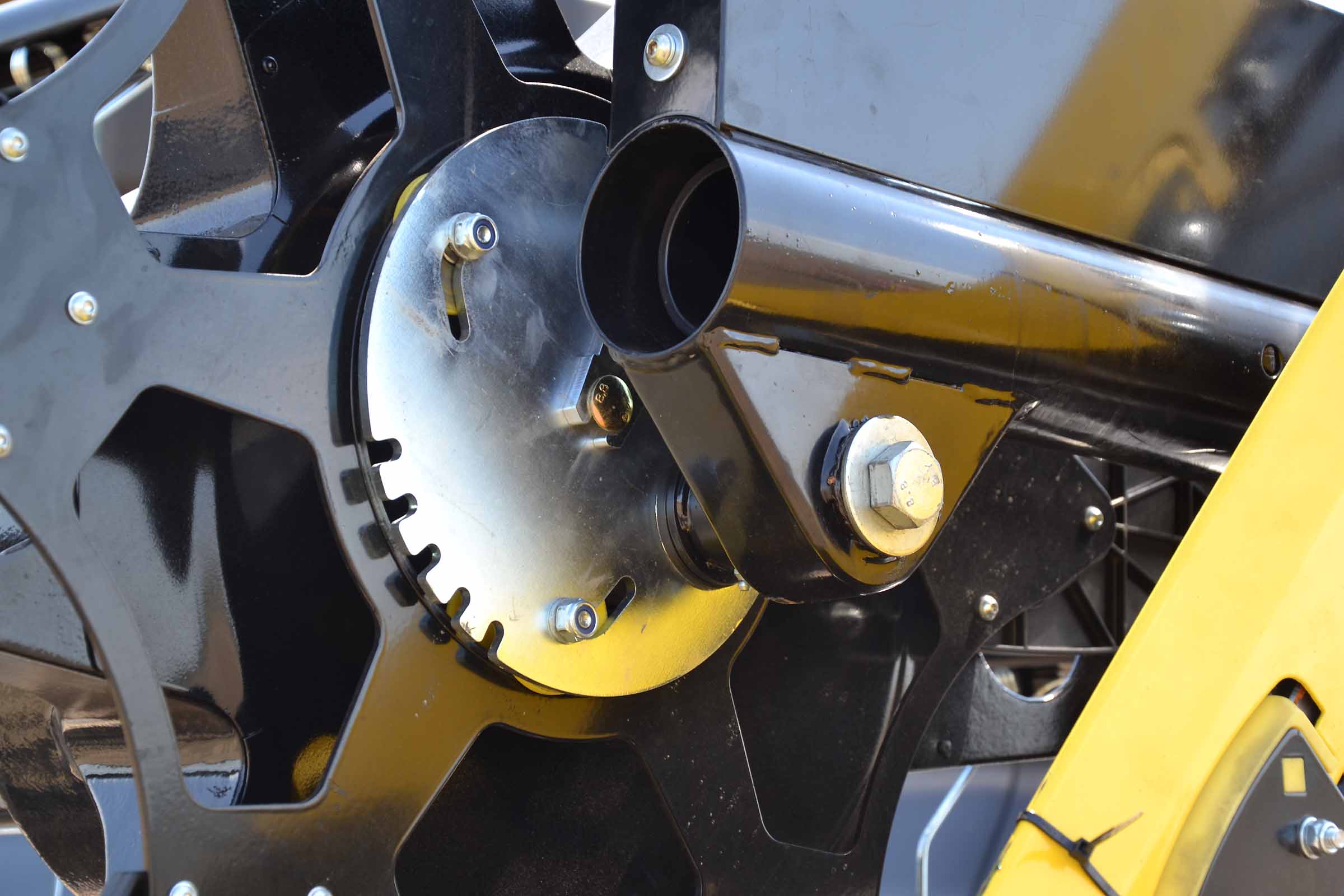

El molinete del cabezal BISO 3D se caracteriza por diferentes e interesantes detalles como el tubo montado sobre rodamientos y placas de refuerzo.

El ajuste eléctrico del ángulo de incidencia de los dientes del molinete. Los maquileros aprecian esta opción cuando trabajan en campos con producto acostado, ya que pueden cambiar rápidamente el ángulo de incidencia de los dientes del molinete y levantar el producto antes de que llegue a la cuchilla de corte. Esto se hace directamente desde la cabina.

La forma especial de los tubos del molinete protege los dientes evitando que el producto se enrolle. Los dientes del molinete están hechos de metal y se fijan con un solo tornillo que permite un reemplazo rápido.

Los cabezales VARIOFLEX 1070 y 1230 3D están equipados con un solo molinete. Las estrellas internas están formadas por componentes de material plástico de muy alta resistencia y atornillados. Esta solución se utiliza desde 2015 (para cabezales Ultralight) y permite mantener la ligereza del molinete, la resistencia y la rápida sustitución de componentes.

El elemento típico de las barras de corte BISO son las cuchillas verticales integradas por la colza. Esta solución permite al operador mantener inclinadas las cuchillas verticales y utilizarlas junto con los divisores. En la foto, las cuchillas de corte están inclinadas hacia atrás y desactivadas.

Se aplica una protección especial a la chuchillas para proteger al operador contra cualquier accidente y se puede quitar fácilmente para almacenarla en el soporte especial situado en el chasis del cabezal.

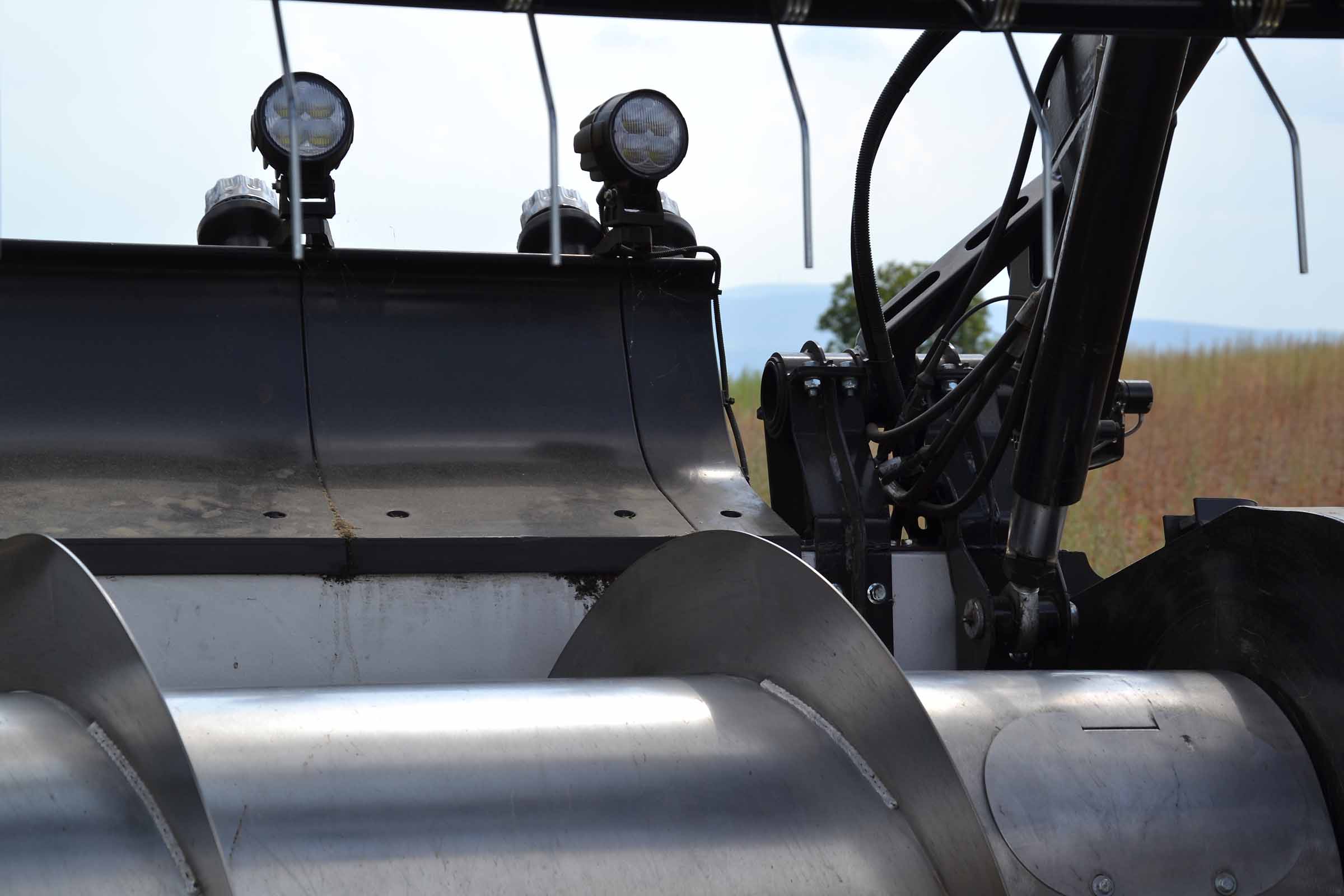

En la foto se puede ver el diseño del nuevo carenado de protección contra la proyección de material más allá de la barra de corte. Es importante en la cosecha de girasol y más allá. En la cosecha de colza, la plataforma de corte avanzada, las cuchillas verticales elevadas y el carenado crean un pasillo del que el cultivo no puede escapar, minimizando así las pérdidas.

El cabezal también está equipado con luces de trabajo LED que se pueden activar directamente a través del monitor en la cabina.

Otro elemento característico de nuestros cabezales es la posibilidad de ajustar el ángulo de corte mediante un sistema de compensación hidráulico. Este ajuste es importante ya que permite ajustar el ángulo de incidencia de la cuchilla no solo con la barra rígida sino también en modo flexible, mejorando así la calidad del trabajo en cualquier contexto.

En la fotografía se puede apreciar el ángulo de corte desde la cabina. El ajuste del ángulo de corte se puede cambiar usando el botón en el monitor de control.

Los resortes de los dientes del molinete están perfectamente protegidos por el tubo. Cada sección del molinete se puede reemplazar por separado. El ángulo de incidencia de los dientes del molinete también es ajustable, lo que permite ajustarlo según el producto y la alimentación del producto.

El molinete está equipado con un sensor que gestiona su posición de forma totalmente automática para evitar cualquier colisión con el sistema de corte.

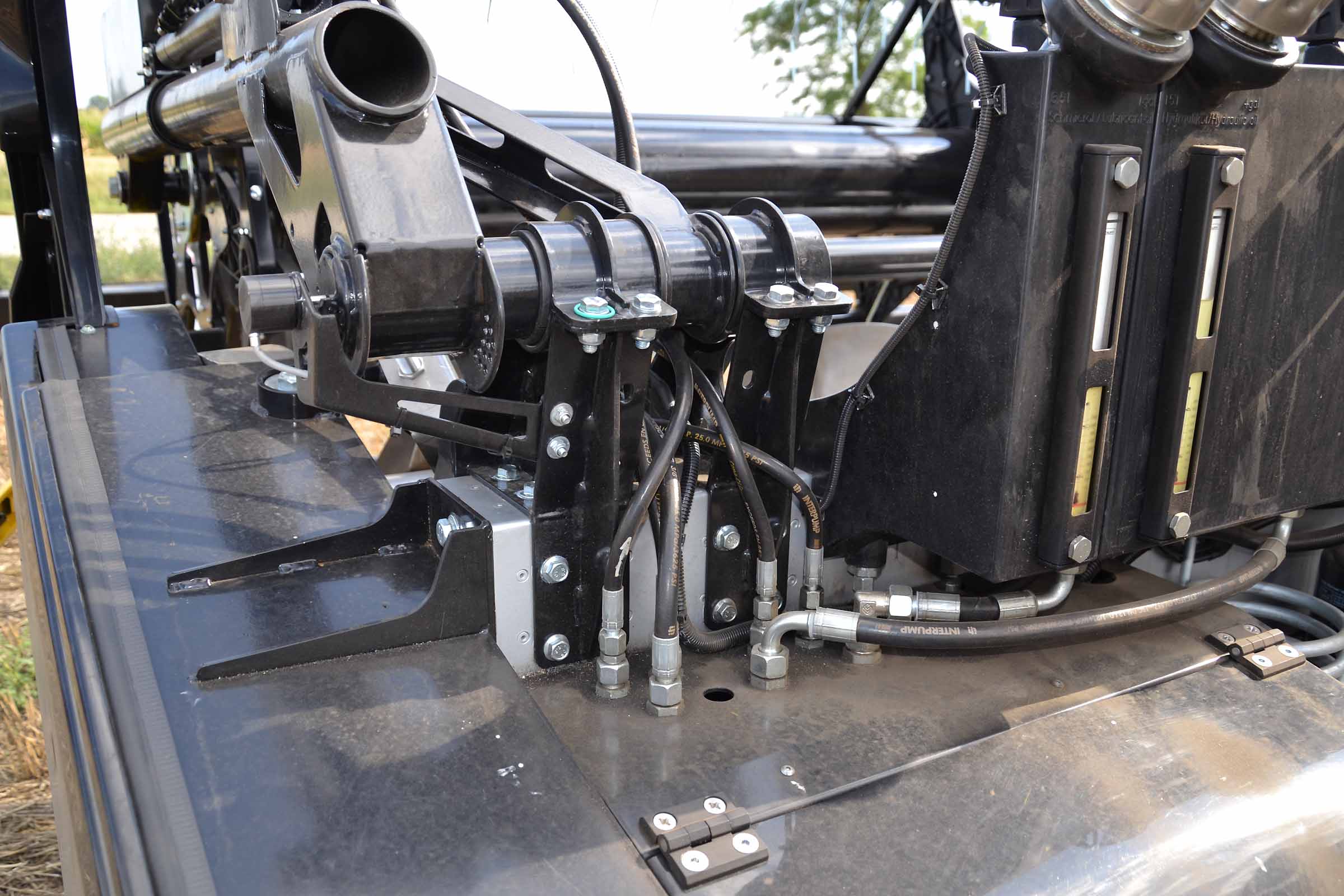

El brazo de soporte del molinete, el sensor de posición (superior / inferior) y los tubos hidráulicos que alimentan los cilindros elevadores del molinete.

Nuestro cliente necesita un molinete resistente con dientes de metal para transportar el producto al sinfin de alimentación. Nuestro molinete puede avanzar más allá de la cuchilla de corte y por debajo o cerca del sinfin como se muestra en la foto.

Detrás del motor hidráulico de la cuchilla vertical se puede ver el potenciómetro que lee la posición horizontal del molinete. Cuando el operador cambia la posición del molinete, el software de la barra lee constantemente su posición, bloqueando su movimiento siempre que se encuentre en posible colisión con la cuchilla de corte.

El molinete se puede utilizar de forma agresiva o, como en la fotografía, con delicadeza para acompañar el producto hasta el sinfin de alimentación, evitando pérdidas de grano.

Las cuchillas verticales para colza se operan hidráulicamente y se pueden activar a través del interruptor ubicado en el monitor de control y desde la cabina.

El elemento típico que caracteriza a las cuhcillas verticales para colza son los dobles puntos de deslizamiento que aumentan su estabilidad y rendimiento.

En el lado izquierdo del molinete está el actuador eléctrico que ajusta la incidencia del ángulo de los dientes del molinete.

El motor hidráulico que mueve el molinete se coloca en el lado izquierdo dentro del tubo central en una posición protegida. La fotografía muestra el detalle del soporte móvil dentro del cual se deslizan los tubos hidráulicos.

El sistema anticolisión BISO del molinete está controlado por un cilindro hidráulico especial. Por lo tanto, el molinete está equipado con 2 cilindros hidráulicos, uno controlado por el operador y otro controlado por el sistema automático del corte.

El sinfin de alimentación de acero inoxidable garantiza una fluidez excepcional del producto. El sinfin también se puede ajustar en altura a través de registros especiales, así como la cinemática de los dientes. En la fotografía, el sinfín de 10,7 metros de ancho y está dividido en dos secciones, ambos accionados por transmision dedicada con embrague de protección. La tecnología de construcción BISO permite construir sinfines siempre perfectamente equilibrados.

En la foto, del lado derecho, se puede apreciar la extensión de la plataforma de corte que alcanza una profundidad de 800 mm.

En la foto se pueden ver las cuchillas verticales levantadas en la posición de trabajo. Las paredes laterales detrás de las cuchillas de corte crean un canal que transporta el producto a la cuchilla de corte y al sinfín de alimentación.

La sustitución de los dedos del sinfin es sumamente sencilla gracias a soportes de plástico que permiten su sustitución mediante un simple perno de fijación. El sinfin es extremadamente robusto, lo que garantiza una larga vida.

En la fotografía, debajo del cilindro hidráulico, se puede ver el perno a través del cual se puede ajustar la altura del sinfín. Una operación fácil y rápida incluso en el campo.

Luces de trabajo LED para trabajo nocturno.

En la foto, en rojo, se puede ver el bloque mecánico del molinete por las operaciones de mantenimiento.

El chasis del cabezal garantiza al operador una vista perfecta del sinfín y la barra de corte.

Lo mismo en el lado derecho.

Trabajar con nuestra barra de corte VARIOFLEX AIR i 3D en modo rígido es como trabajar con un cabezal vario tradicional gracias al sistema de bloqueo de la barra de corte que garantiza una perfecta linealidad.

La plataforma vario permite al operador ajustar constantemente la profundidad de acuerdo con las condiciones del producto y del campo.

La foto muestra la plataforma completamente avanzada. Esta posición se utiliza no solo para la recolección de colza sino también en presencia de piedras en el campo para evitar cualquier daño causado por su introducción inadvertida en el canal de alimentación de la cosechadora. Las protecciones laterales de plástico indican claramente la posición de la cuchilla de corte al operador. Lo mismo se indica con precisión en el monitor de la cabina.

Cosecha de trigo, plataforma vario extendida en 160 mm, 7 km / h. El molinete se coloca a la altura de la cuchilla de corte. El flujo de producto es extremadamente homogéneo.

Y de nuevo un detalle de los revestimientos laterales que indican visualmente al operador la posición de la cuchilla de corte, posición indicada con precisión en el monitor de control.

El cabezal en acción.

El sistema automático anticolisión BISO representa un importante paso adelante en comodidad y seguridad para el operador. Esta función evita daños en la cuchilla de corte y la transmisión.

El potencial del sistema vario en la barra 3D es impresionante. Trabajar en combinación con el sinfín de alta capacidad permite que la cosechadora logre rendimientos muy altos en todas las condiciones.

La foto muestra el sistema vario en la parte trasera de la barra. La plataforma está revestida de acero inoxidable (estándar BISO) y está equipada con un sistema de corte flexible.

Los divisores son totalmente ajustables. El trigo de la fotografía es tan bajo como la cebada pero en el caso de que las espigas estén más altas o al cosechar centeno y en presencia de malezas, se pueden accionar las cuchillas verticales laterales para ayudar a los divisores en su trabajo. Las cuchillas verticales también se pueden operar en la posición de estacionamiento simplemente quitando las protecciones.

En el modo de corte rígido, la barra de corte se puede inclinar ligeramente hacia arriba como se muestra en la fotografía.

El nombre AIR i significa que la barra de corte está equipada con una cuchilla de corte flexible con suspensión neumática y un sistema inteligente que ajusta su presión al suelo a través de sensores colocados debajo del sistema de corte.

El sistema vario ha sido completamente rediseñado con respecto a las soluciones adoptadas en el pasado. Gracias al sistema de rodillos, el deslizamiento de la plataforma es más gradual y preciso.

El sistema de rodillos es una verdadera novedad en los cabezales BISO.

El nuevo sistema vario también permite extender la barra de corte hasta 980 mm con respecto al sinfín y hacer que se retraiga hasta solo 180 mm. Esto último es extremadamente importante al cosechar cebada verde y otros productos de paja corta.

Tomó varios años de desarrollo y pruebas, pero ahora lo estamos. El mejor sistema vario del mercado equipado con una barra de corte flexible integrada y gestionado por un sistema de suspensión de aire comprimido gestionado de forma activa e inteligente ya está disponible y es una exclusiva de BISO.

La parte inferior está en hardox. La foto muestra la plataforma vario con su diseño limpio y los rodillos.

La barra de corte se fija a paralelogramos colocados a una distancia de 900 mm entre sí. La capacidad de flexión es de 170 mm y, gracias a la acción de los paralelogramos, la posición de las cuchillas y los dientes mantienen siempre un ángulo constante de 10°.

En la parte inferior de la plataforma se colocan elementos especiales antidesgaste en hardox (en color rojo) mientras que en negro están los zapatos para la lectura de la distancia al suelo que se activan automáticamente cuando se trabaja en modo rígido. Hay 4 zapatos en la plataforma de corte de 10,70 metros. El cabezal también está equipado con una función de estacionamiento que coloca automáticamente los zapatos hacia arriba y la plataforma vario en una posición precisa para su posicionamiento en el carro de transporte.

El módulo flexible y los paralelogramos están perfectamente integrados en la plataforma. A la izquierda se puede ver el robusto soporte al que se fija la transmisión de la barra de corte, también movido por el sistema neumático de la barra para ajustar su posición en el suelo según la presión seleccionada.

En el lado derecho de la barra de corte, el sistema es similar al lado izquierdo donde encontramos el enganche rápido para los divisores. En modo flexible, esta parte se mueve activamente gracias al sistema de suspensión neumática.

En la fotografía queda perfectamente claro cómo se integran los paralelogramos en la estructura de la plataforma. Se bajan los zapatos que regulan la flotación y la altura de la barra.

Los zapatos que regulan la flotación y la altura de la barra de corte están activas solo cuando la barra funciona en modo rígido mientras que se elevan automáticamente al cambiar a modo flexible.

La fotografía muestra el detalle trasero de la plataforma vario y el zapato interior rebajado.

El zapato derecho bajado.

Y la vista frontal del mismo zapato.

En esta imagen fotográfica el zapato interior izquierdo levantado. Esto significa que la barra de corte está en modo flexible o en modo APARCAMIENTO. El patín amarillo izquierdo colocado inmediatamente detrás de la chuchilla de corte integra el sensor de preseón, un elemento clave del sistema flexible BISO.

Cuando se activa la función de flexión, la barra de corte se baja. Las láminas colocadas en la plataforma después de la cuchilla son de acero armónico de la más alta calidad.

Todas las barras de corte 3D VARIOFLEX AIR i producidas en 2020 están equipadas con sistema de corte Schumacher (cuchillas, dientes y cabezal de cuchillas especial BISO).

Lo típico de Schumacher es colocar las cuchillas alternativamente con la cara hacia arriba y hacia abajo.

El sistema de corte Schumacher representa la mejor solución cuando se utiliza el cabezal en suelos con piedras. Para aquellos que prefieren el confiable sistema de corte BISO, también está disponible.

Los dientes en correspondencia con la cabeza de las cuchillas son especiales y reforzados como se muestra en la foto.

Los dientes especiales en correspondencia con la cabeza de las cuchillas permiten el paso de la misma sin restricciones especialmente cuando la función flexible está activa.

Una foto con dientes especiales de Schumacher y las cuchillas convencional BISO. La cabeza de las cuchillas y la transmisión son los que habitualmente monta BISO.

La barra de corte flexible con sistema Schumacher. La foto muestra el funcionamiento del molinete.

Otra vista de los dientes de la sección derecha. Schumacher suele ofrecer dientes abiertos en la parte superior. Nuestra solución es más robusta.

Los dientes del molinete están hechos de acero. Esta solución es posible gracias al sistema anticolisión BISO que evita cualquier posible interferencia entre los dientes del molinete y las cuchillas. El sistema anticolisión funciona de forma totalmente automática.

Para más información sobre el cabezal 3D VARIOFLEX AIR i: http://navigator.biso.eu/en/en-biso/harvesting-technics/biso-3d-varioflex-air-i/

Descarga aquí el catálogo: http://navigator.biso.eu/wp-content/uploads/2020/04/BISO-3D-VARIOFLEX-AIR-i-ENG.pdf

Otros artículos interesantes:

|

BISO 3D - PERFECTO EN DETALLE (PARTE 2)

|

|

|

Comenzamos a probar el primer prototipo de barra de corte VARIOFLEX AIR i 3D en 2017, pero este año usamos un cabezal de producción 2020 combinado con nuestra cosechadora CR9090 SmartTrax... |

|

|

BISO 3D - ACTIVIDADES EN CAMPO 2020 (PARTE 3) - LENTEJAS Echemos un vistazo a la cosecha de lentejas. En las imágenes podemos ver como la cosecha de lentejas es un reto muy interesante. El valor de la cosecha... |