BISO 3D – TELAIO IBRIDO

LA BARRA DI TAGLIO 3D VARIOFLEX AIR i UTILIZZA UN TELAIO IBRIDO DI TERZA GENERAZIONE

L’elemento chiave per assicurare una vita utile molto lunga alla testata di taglio è un telaio solido ed un buon carrello di trasporto. La qualità di una barra la si riconosce solo dopo 10 mila ettari di trebbiatura e migliaia di chilometri di trasporto stradale. Le testate con telaio in acciaio lavorano bene sino a 9 metri di larghezza massima, oltre tali dimensioni la flessione diventa troppo importante e per questo motivo BISO ha deciso, dopo anni di ricerca e test in campo, di sviluppare un telaio IBRIDO.

BISO ULTRALIGHT UL1230 installata sulla nostra CR9090 SmartTrax da noi utilizzata per attività in conto terzi. La lunga durata della barra è dovuta al telaio estremamente solido, il nuovo telaio IBRIDO (foto dalla filiale BISO HURBANOVO, Slovacchia).

Il telaio in acciaio di una qualsiasi barra, già in larghezze di 8.5-9.0 metri flette compromettendone la durata nel tempo in particolare di componenti mobili quali la trasmissione, i cuscinetti e la coclea. Il telaio IBRIDO, combinando assieme elementi in acciaio e in alluminio, ne permette una riduzione drastica della flessione. I vantaggi di questa nuova tecnologia sono evidenti in testate di taglio già di 12 metri di larghezza. La prima volta che venne utilizzata questa tecnologia fu con le barre Ultralight di terza generazione e i clienti ne furono molto soddisfatti soprattutto dopo diversi anni di lavoro. La robustezza estrema del telaio IBRIDO è inoltre il prerequisito per il buon funzionamento del sistema VARIO. Esso garantisce una estensione sino 800mm e permette di spostare la lama di taglio da una distanza di 180mm rispetto alla coclea sino a 980mm in avanti. La possibilità di lavorare con la lama di taglio a soli 180mm dalla coclea rende la nostra barra particolarmente adatta alla raccolta di prodotti a paglia molto corta come ad esempio l’orzo.

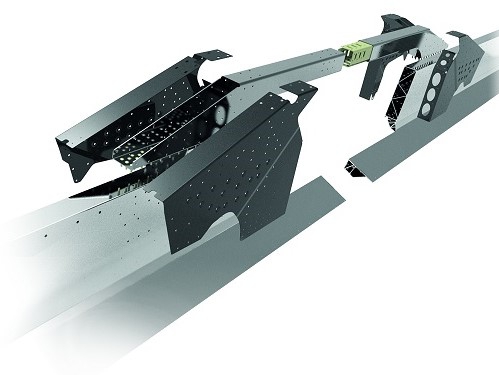

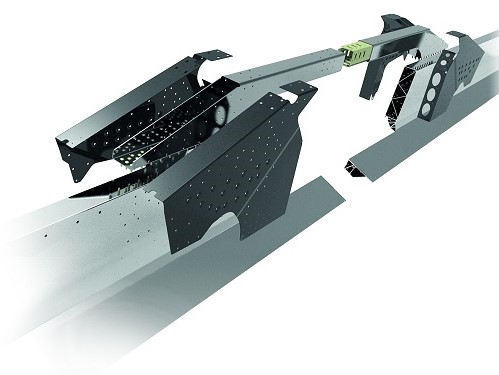

Il design dell’elemento centrale della testata di taglio IBRIDA già presente sulla nuova 3D VARIOFLEX AIR i (foto fatta durante i test nel 2018).

La strada percorsa per arrivare al telaio IBRIDO di oggi è stata lunga e iniziò già nel 2007

Alla fiera Agritechnica del 2007 di Hannover presentammo la barra di taglio BISO VX1200 CropRanger PremiumPlus che aveva una larghezza di taglio di 12 metri. Questa barra era dotata di un telaio in acciaio e di un sistema di taglio FLESSIBILE. A causa del suo peso, la barra di taglio era dotata di ruote e di sospensioni. Di fatto la mietitrebbia spingeva la barra piuttosto che trasportarla. Questa la definiamo la prima versione di Untralight ma comprendemmo presto che non era la strada corretta da percorrere. Solo due anni dopo, nel 2009, ricevemmo la medaglia d’argento alla fiera Agritechica con la barra di taglio BISO UltraLight 800. Il telaio di questa testata di taglio era completamente costruito con sezioni di alluminio modulari incollate e imbullonate assieme permettendone l’eventuale sostituzione in caso di incidente. Le larghezze di taglio offerte, ottenute tramite la diversa combinazione dei moduli di alluminio, erano le seguenti: 770, 870, 990, 1050, 1200, 1290, 1420. Nel 2011 il telaio venne leggermente rivisto per le larghezze a partire dalla versione 1070 in su.

Agretechnica 2007 – barra di taglio da 12 metri sospesa su ruote e sospensioni e telaio in acciaio. La mietitrebbia spinge la barra di taglio. Questa barra venne presentata ai nostri clienti nel 2008 in occasione della fiera Techagro.

Agritechnica 2007 – il primo tentativo con una barra da 12 metri di larghezza di taglio chiamata CorpRanger VX1200 PremiumPlus già equipaggiata con sistema di taglio FLESSIBILE.

Osservando la barra di taglio possiamo notare il sistema di taglio unico e il sistema di supporto centrale di coclea e aspo. Il telaio in acciaio rappresentava il limite maggiore di questo design che venne poi abbandonato.

Alla fine del 2012 venne introdotta la Ultralight di terza generazione con un telaio completamente nuovo composto da elementi in alluminio chiamati a “sandwich” combinati con parti in acciaio come ad esempio il telaio centrale agganciato al canale alimentatore della mietitrebbia. Questo telaio che combina parti in alluminio e acciaio venne chiamato IBRIDO. Nel 2013 vennero inserite nel listino di vendita le seguenti dimensioni di barre di taglio: 1070, 1220 e 1410. Sempre nello stesso anno venne presentata questa nuova barra col nome di NUOVA ULTRALIGHT. Il maggior numero di testate prodotte in quegli anni erano dotate anche di fianchi laterali in alluminio spinti dalla volontà di ridurne al massimo il peso. Questa tipologia di barre di taglio erano vendute principalmente in Germania anche se diverse unità di seconda e terza generazione vennero anche vendute in Inghilterra, Australia e Canada. Tra gli altri, importanti mercati si rivelarono altresì la Repubblica Ceca e la Slovacchia. Tutti i nostri clienti, che hanno potuto utilizzare le nostre testate di taglio per 5 anni e più, hanno espresso grandi soddisfazioni per la durata dei componenti della trasmissione confermandoci che le barre di terza generazione avevano ulteriormente migliorato le barre di seconda generazione che già erano molto solide, allungando ulteriormente la vita di componenti quali la coclea di alimentazione ed i cuscinetti.

Un design interessante del nuovo telaio ibrido che equipaggiava la ULTRALIGHT UL1070 assieme alla prima generazione di sistema FLESSIBILE già nel 2014 (foto dei test presso il nostro stabilimento produttivo in Slovacchia).

Una immagine che ritrae il telaio della prima versione di barra 3D VARIOFLEX. Il sistema di sostegno centrale della coclea ed il sistema di trasmissione rimarrà quasi inalterato.

Per la stagione 2014 due modelli di Untralight, la 1070 e la 1230 venivano offerte in combinazione con il carrello di trasporto barra ProfiSteer dotato di un assale posteriore sterzante. Questo carrello diventa indispensabile per tutte le barre a partire dai 12 metri di larghezza. Nel 2015 l’offerta di barre Ultralight si arricchì dei modelli 770 e 920 caratterizzati dalla trasmissione singola sul lato sinistro della barra quando i modelli maggiori avevano tutti una doppia trasmissione. Inizialmente vennero prodotte anche le prime barre 920 con trasmissione doppia e i clienti che le acquistarono ne furono estremamente contenti in quanto lo sforzo esercitato sulle scatole di trasmissione era minimo gestendo esse solo 4,6 metri di lama, nonostante la doppia manutenzione mattutina.

Lo schema del telaio ibrido – 10 anni intensi di test e di sviluppo. Stiamo sviluppando la terza generazione per raggiungere i 18 metri di larghezza.

Alla fine il telaio modulare non portò i benefici pensati

Quando iniziò lo sviluppo del telaio in alluminio, così come nell’industria automotive, la prima domanda che sorse fu come poter riparare il telaio in caso di danneggiamento. Per questo motivo venne sviluppata l’idea di realizzare moduli di alluminio sostituibili. Successivamente e grazie alla nostra esperienza sul campo realizzammo che in caso di incidente l’elemento fragile non era tanto la barra di taglio bensì il canale alimentatore e comunque, anche in caso di danneggiamento grave della barra di taglio, il trebbiatore avrebbe dovuto far riparare la stessa da parte di officine specializzate e spesso questo si traduce nella sostituzione di tutto il telaio come nel caso delle barre in acciaio, senza considerare che sostituire in toto il telaio con uno nuovo a volte costa meno rispetto alla riparazione. Sulla scorta di tutto ciò, la terza generazione di telai ibridi è stata progettata in maniera più semplice consci che la necessità di dover riparare il telaio non rappresentava un ostacolo.

I test della sezione centrale laddove la sezione destra e sinistra delle trasmissioni si sovrappongono. Questa zona è molto importante quando il sistema FLESSIBILE è attivo. Nell’immagine si vede chiaramente la parte centrale della coclea che ha dato prova di robustezza in tutti i test eseguiti. Nella fotografia viene ritratta la barra 3D VARIOFLEX 1070 AIR i (Komarno – Slovacchia, 2017).

Il modulo FLESSIBILE testato nel 2017 su soia con sistema di taglio e trasmissione BISO.

Abbiamo eseguito test di impatto con le testate ibride in cui è emerso il danneggiamento del canale alimentatore della trebbia piuttosto che della barra, questo per l’effetto leva esercitato da quest’ultima.

Nuove soluzioni e design con la linea di barre di taglio ULTRALIGHT 800.

Il nome ULTRALIGHT 800 può trarre in inganno in quanto 800 non rappresenta la larghezza della barra di taglio bensì la variazione della piattaforma di taglio di 80 centimetri. Con questa nuova famiglia di barre di taglio vennero introdotte, oltre ai profilati di alluminio, anche ulteriori nuove caratteristiche tecniche quali la coclea con supporto centrale, la trasmissione bilaterale, l’aspo diviso à metà e un sistema vario capace di una variazione sia positiva che negativa verso la coclea di alimentazione oltre al già menzionato carrello porta barra ProfiSteer a quattro ruote sterzanti.

La rigidità del telaio della barra è molto importante per una regolazione precisa della coclea di alimentazione e per garantire alla mietitrebbia una alimentazione costante ed omogenea. Soprattutto le macchine di alte prestazioni sono molto sensibili alla alimentazione del sistema trebbiante.

3D Varioflex – telaio ibrido con sistema FLESSIBILE a parallelogrammi

La nuova barra di taglio 3D VARIOFLEX AIR i utilizza il telaio ibrido di terza generazione già largamente testato da generazioni di barre Ultralight. La ricerca e lo sviluppo ha però introdotto nuove specifiche quali un sistema di taglio FLESSIBILE montato su parallelogrammi e le larghezze disponibili sono maggiori in quanto il mercato si sta spostando su barre di taglio da 12 metri essendo le 9 e 10.7 metri ormai uno standard su mietitrebbie di alta capacità.

Nella fotografia si vede il sistema FLESSIBILE completamente abbassato.

Alcune tipologie di soia e di coltivazioni della stessa possono rappresentare un problema per la testata di taglio e la mietitrebbia.

Il telaio della nostra barra con sistema integrato VARIO sta facendo un ottimo lavoro. Il sistema VARIO di BISO si trova sotto il telaio principale della barra permettendone una escursione maggiore rispetto alla concorrenza. Il sistema è brevettato.

Durante il periodo di raccolta possiamo affermare che la mietitrebbia lavora statisticamente circa 22 giorni. Questo genera una enorme pressione sui trebbiatori da parte degli agricoltori. Con la nostra testata di taglio professionale, i nostri clienti possono arrivare a trebbiare anche 100 ettari al giorno con mietitrebbie della caratura di una CR9090SL SmartTrax. Per questa tipologia di clienti, estremamente professionali, una barra con un telaio IBRIDO rappresenta un prerequisito per assicurare alla stessa una lunga durata.

Scarica il volantino in lingua Inglese: http://navigator.biso.eu/en/en-biso/harvesting-technics/biso-3d-varioflex-air-i/

Altri articoli interessanti: